在工业4.0时代,顶坚防爆手持终端通过本质安全设计、多模态通信融合、智能物联技术、高精度定位与轨迹追踪、环境安全监控与预警、应急指挥与救援支持、全流程数字化管理等核心能力,深度融入炼化厂生产全流程,推动其从“被动安全”向“主动智能”转型,具体表现如下:

一、本质安全设计:突破高危场景限制

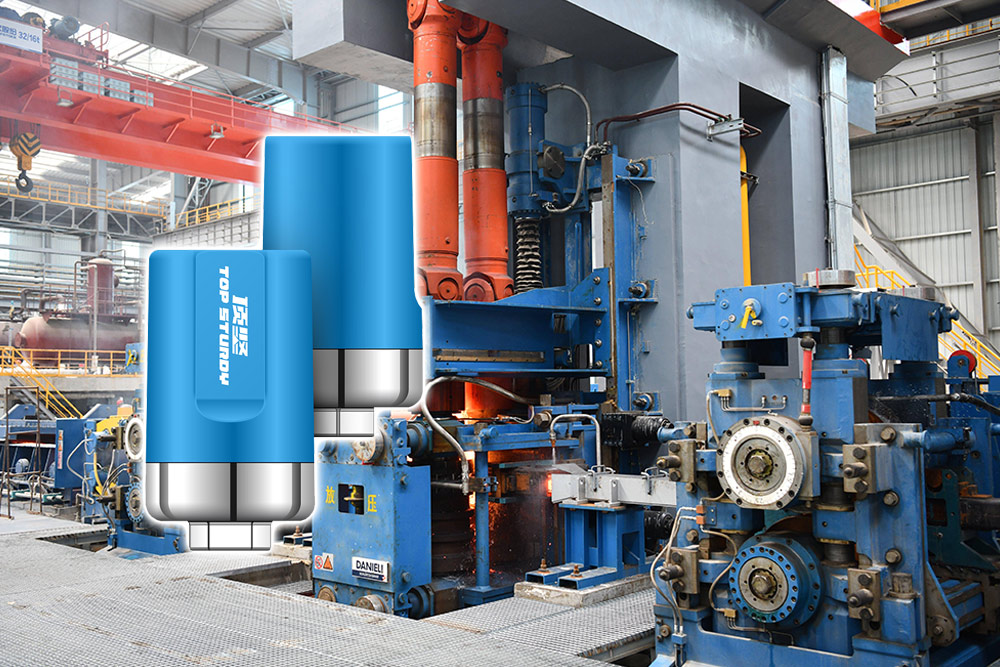

顶坚防爆手持终端采用低电压/低电流电路、防爆型锂电池及三重冗余散热系统,将设备表面温度控制在85℃以下,通过Ex ib IIC T4 Gb、ATEX、IECEx等国际防爆认证,可抵御100%甲烷气体环境,避免电火花或热效应引燃爆炸性混合物。这一设计无需依赖笨重的隔爆外壳,使设备在储罐区、管廊、井下等高危场景中实现轻量化部署,从源头消除安全隐患,为智能化升级提供安全基础。

二、多模态通信融合:构建全域实时数据网络

地面与卫星无缝切换:支持5G/4G、Wi-Fi 6、蓝牙5.3及卫星通信,在地面网络正常时自动切换蜂窝网络降低通信成本;地面基站损毁时,30秒内自动切换至卫星模式,保障语音、短信、数据传输连续性。

抗干扰与稳定性:采用数字信号处理(DSP)与跳频技术,有效抵御电磁干扰、信号衰减等问题,确保在油田井场、炼化装置等电磁环境复杂区域通信稳定。

三、智能物联与边缘计算:实现风险预判与决策优化

高精度传感器集成:内置激光甲烷传感器、温湿度传感器、振动监测模块,可实时采集设备温度、压力、气体浓度等参数,通过AI算法实现故障预测。在某石化的催化裂化装置中,终端实时分析反应器温度曲线,当温度偏离标准值±2℃时,立即触发预警并生成维修工单,将非计划停机时间缩短60%。

边缘计算与本地决策:支持数据在设备端实时处理,减少云端传输延迟。例如,在管廊巡检中,终端通过NFC/二维码扫描自动关联管线档案与历史巡检记录,结合AI算法分析腐蚀趋势,提前14天预警潜在泄漏风险。

四、高精度定位与轨迹追踪:提升人员与设备管理效率

厘米级定位技术:结合UWB超宽带定位与北斗/GPS双模定位,在封闭空间(如井下、管廊)实现人员与设备厘米级定位,轨迹可追溯至30厘米精度。某石化企业应用后,储罐区违规进入事件减少80%,巡检人员因误操作引发的安全事故降至零。

电子围栏功能:可划定高危区域边界,当人员或设备违规进入时,立即触发本地声光报警并推送至指挥中心,避免二次事故。

五、环境安全监控与预警:构建闭环安全体系

实时参数监测:集成多气体传感器(甲烷、一氧化碳、硫化氢),实时采集温度、湿度、有害气体浓度等参数,超限自动触发声光报警并启动应急通讯协议。在炼化装置区,气体浓度超10ppm时自动关闭阀门或启动通风系统。

泄漏检测与热力图生成:通过激光甲烷传感器快速扫描管网泄漏点,生成热力图直观展示泄漏范围,为应急决策提供关键数据支持。

六、应急指挥与救援支持:缩短响应时间,降低损失

高清视频与集群调度:支持5G专网保障高清视频实时回传,支持8路4K视频同步回传构建全息数字孪生系统,指挥中心可实时查看现场设备状态,应急指挥效率提升40%以上。

多部门协同作战:集成热成像摄像头、气体传感器,实时监测火源、被困人员位置;在可燃气体泄漏警报触发时,自动切换加密语音通道,指挥员可通过视频远程指导现场人员穿戴正压呼吸器并撤离。

七、全流程数字化管理:提升运营效率与合规性

巡检与维护数字化:通过NFC/二维码扫描实现设备定位,自动记录阀门状态、压力参数,数据秒级上传至ERP/MES系统,人工误差率降低85%;扫描设备二维码获取历史维修记录,上传维护结果,生成维修工单,提升运维效率。

合规性管理:自动记录巡检时间、位置、数据,满足安监部门对“双预防”(风险分级管控、隐患排查治理)的要求,构建数字化作业流程,实现安全合规可追溯。

顶坚专注于单北斗手持终端、北斗短报文终端、RTK高精度定位终端、单北斗防爆对讲终端、防爆手机、防涉密手机、5G单北斗执法记录仪、卫星通讯电话等三防通讯产品的研发、生产、销售一体化专业生产厂商,支持定制鸿蒙系统、二次开发,提供一站式通讯设备应用解决方案。